变压器干燥处理方法及注意事项(图文)

【变压器干燥处理方法及注意事项】

变压器干燥处理,是为了除去变压器绝缘材料中的水分,什么样的变压器需要进行干燥处理,变压器绝缘干燥标准及干燥处理的要求是什么,变压器干燥处理过程的注意事项有哪些,一起来了解下。

第一部分,变压器干燥处理方法

1、变压器干燥处理的意义

变压器干燥的目的是除去变压器绝缘材料中的水分,增加其绝缘电阻,提高其闪络电压。电压在3kV以上的变压器都必须进行干燥处理。

变压器器身主要由铁心和线圈以及绝缘材料装配组成,装配好之后,在加入变压器油之前,一定要经过干燥处理工艺,以去除绝缘材料中的水分和气体,使其含水量控制在产品质量要求的限度之内,以保证变压器有足够的绝缘强度和运行寿命。对高压变压器,要求其绝缘材料的含水量在0.5%以内。

2、变压器绝缘干燥标准及干燥处理

(1)干燥标准:

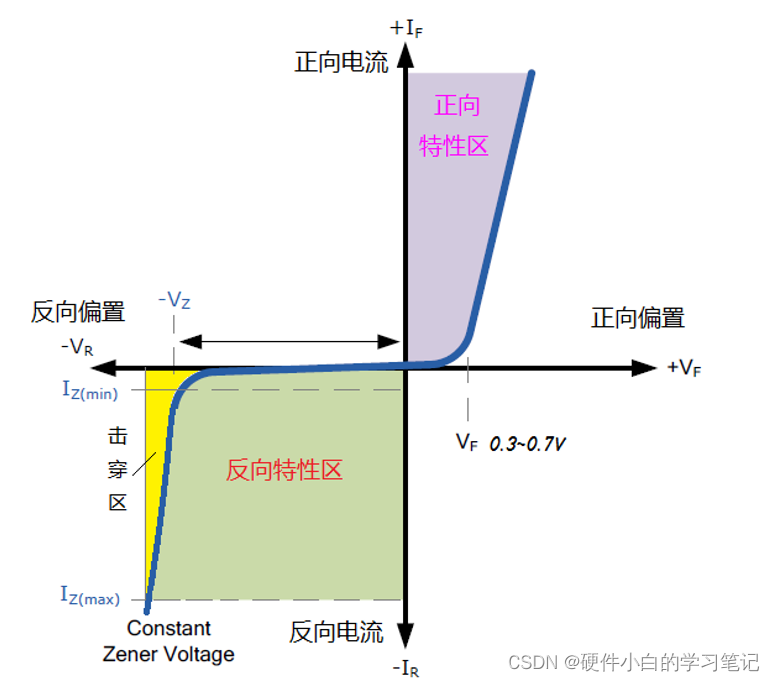

①变压器绝缘油内不含水分。油的击穿电压不低于出厂数据的75%;

②绝缘电阻不低于出厂数据的70%;

③介质损失角正切不大于出厂数据的130%。

(2)变压器遇到下列情况应进行干燥处理:

①检修中更换绕组或绝缘;

②在修理或安装器身时,器身在空气中暴露的时间超过相应的规定时间;

③经绝缘电阻和吸收比测量变压器绕组受潮。

变压器干燥处理的方法有哪些?

变压器的日常保养工作要到位,离不开变压器的干燥处理,确保变压器不要受潮,常用的变压器干燥处理方法,包括感应加热法,热风干燥法,真空干燥法等,让变压器保持在合适的温度环境下运行。....

3、变压器干燥处理常用的方法

(1)感应加热法。是将器身放在原来的油箱中,油箱外缠绕线圈通过电流,利用箱皮的涡流发热来干燥的。此时箱壁温度不超过115℃~120℃,器身温度应不超过90℃~95℃。为了缠绕线圈的方便,尽可能使线圈的匝数少些或电流小一些,一般电流选150A,导线可用35~50mm2。油箱壁上可垫石棉条多根,导线绕在石棉条板上。感应加热需要的电力,根据变压器的类型及干燥条件决定。

(2)热风干燥法。将变压器放在干燥室中,通入热风进行干燥。干燥室可依据变压器器身大小用壁板搭合,壁板内满铺石棉板或其它浸渍过防火溶液的帆布或石棉麻布。干燥室应尽可能小,壁板与变压器之间的间距不应大于200mm。可用电炉、蒸汽蛇形管来加热。

采用电炉时消耗的电力按下式计算:每min通过干燥室热风量Q,按干燥室容积q来选择,一般用Q=15qm3来进行计算。

P≈0.07γQ(t2-t1)

式中P-所需电炉电力,kW

γ-空气定压比热(均为0.31)

t2,t1-进口热风温度与周围气温,℃

干燥时进口热风温度应逐渐上升,最高温度不应超过95℃,在热风进口处应装过滤器或装金属栅网以消灭火星、灰尘。热风不应直接吹向器身,从器身下面均匀地吹向各部,使潮气通过箱中通风孔放出。

(3)真空干燥法。这种干燥方法,是以空气为载热介质,在大气压力下,将变压器器身或绕组逐步预热到105℃左右,才开始抽真空进行处理。由于热传递较慢,内外加热不均匀(内冷外热),高电压大容量的变压器由于具有较厚的绝缘层,往往预热需要100h以上,生产周期很长,而且干燥得不彻底,很难满足变压器对绝缘的要求。但设备简单,操作简便。

(4)气相真空干燥法。这种干燥方法是用一种特殊的煤油蒸气作为载热体,导入真空罐的煤油蒸气在变压器器身上冷凝并释放出大量热能,从而对被干燥器身进行加热。由于煤油蒸气热能大(煤油气化热为306×103j/kg),故使变压器器身干燥加热更彻底,更均匀,效率很高,并且对绝缘材料的损伤度也很小。但由于结构较复杂,造价较高,目前只限于在110kV及以上的大型变压器器身干燥处理中应用。

4、变压器干燥处理后应符合的要求

(1)不管采用哪种方式加热干燥变压器,在无油时,变压器的器身温度不得超过95℃,在带油干燥时油温不得高于80℃,以避免油质老化。如果带油干燥不能提高绝缘电阻时,应把油全部放出,无油干燥。

(2)采用带油干燥法应每4h测量一次绝缘电阻和油的击穿电压。当油击穿电压呈稳定的状态,绝缘电阻值也连续6h保持稳定,即可停止干燥。

5、变压器干燥过程中应注意的问题

(1)干燥室如不抽真空,则在箱盖上应开通气孔或利用油门孔等使潮气放出。

(2)采用带油加热时,应在油箱外装设保温层,保温层可用石棉布、玻璃布等绝缘材料,不得使用易燃材料,并应采取相应的防火措施。

(3)为提高绕组的干燥质量,有两大因素必须认真考虑:一是控制干燥温度;二是提高设备的真空度。对第一点,一般的干燥设备都能够满足工艺要求,对第二点,则受诸多因素的影响,必须统筹考虑,合理安排,以取得良好的干燥效果。字串9

(4)干燥时抽真空的过程中,在开始烘燥的低温阶段,不宜抽真空或在低真空情况下烘燥,否则不利于铁心温度的升高和潮气的排除,当温度升至70~80℃时开始提高真空度。烘燥进行1~2h时,油箱内水蒸汽较多,热辐射能力提高,内部温度趋于均匀,水分也逐渐减小,热辐射能力又降低。

(5)干燥后鉴定绝缘的方法和该测试的变压器技术指标。变压器经过干燥后,对它的绝缘性能需作一次全面鉴定,以检查其干燥效果。鉴定的项目,除套管外,其余均与吊心大修时试验项目相同。

6、影响变压器干燥效果的主要因素

(1)要有足够的热能。一台大型变压器有数百公斤到数吨的绝缘体,含有大量的水分,因此在干燥过程中需要相当多的热能。

(2)绝缘材料内部与周围介质的水蒸汽分压差值越大,绝缘材料中的水分蒸发、扩散、迁移的也越快。降低绝缘周围介质水蒸汽的分压和提高绝缘材料的温度,可以增大差值。

(3)绝缘材料的扩散系数取决于绝缘材料的含水量、温度及周围空气压力。

(4)干燥进程的时间要短,干燥时间主要取决于最终所要求达到的含水量指标。

第二部分,干式变压器的干燥处理和要求

干式变压器检修时更换绕组或绝缘、器身在空气中暴漏的时间超标,干式变压器测量经绝缘电阻的吸收比证明变压器绕组受潮等情况下要进行干式变压器的干燥处理。

干式变压器干燥处理常见方法:干式变压器感应加热法、干式变压器热风干燥法、干式变压器烘箱干燥法。检修中更换绕组或绝缘。在修理或安装的干式变压器器身检查中,干式变压器器身在空气中暴露的时间超过相应的规定时间。

干式变压器经绝缘电阻和吸收比测量证明干式变压器绕组受潮。不管采用哪种方法加热干燥干式变压器,在无油时,干式变压器的器身温度不得超过95℃,在带油干燥时油温不得高于80℃,以避免油质老化。如果带油干燥不能提高绝缘电阻时,应采用无油干燥法。

干式变压器采用带油干燥法应每4h测量一次绝缘电阻和油的击穿电压。干式变压器当油击穿电压呈稳定的状态,干式变压器绝缘电阻值也连续6h保持稳定,即可停止干燥。

变压器受潮怎么办,变压器受潮的危害及预防措施

变压器应运行在温湿度合适的环境下,变压器受潮会严重影响变压器的使用寿命,变压器受潮主要是由于绝缘油质不佳或油面降低引起的,本文分析了变压器受潮的危害及防潮措施,一起来看下。....

第三部分,影响变压器干燥因素及干燥处理方法

一、影响变压器干燥效果的因素

影响变压器干燥效果的因素主要有以下几个方面:

1)要有足够的热能。一台大型变压器有数百公斤到数吨的绝缘体,含有大量的水分,因此在干燥过程中需要相当多的热能。

2)绝缘材料内部与周围介质的水蒸汽分压差值越大,绝缘材料中的水分蒸发、扩散、迁移的也越快。降低绝缘周围介质水蒸汽的分压和提高绝缘材料的温度,可以增大差值。

3)绝缘材料的扩散系数取决于绝缘材料的含水量、温度及周围空气压力。

4)干燥进程的时间要短,干燥时间主要取决于最终所要求达到的含水量指标。

二、变压器绝缘干燥标准

1.干燥标准

①变压器绝缘油内不含水分,油的击穿电压不低于出厂数据的75%;

②绝缘电阻不低于出厂数据的70%;

③介质损失角正切不大于出厂数据的130%.

2.变压器需进行干燥处理

①检修中更换绕组或绝缘;

②在修理或安装器身时,器身在空气中暴露的时间超过相应的规定时间;

③经绝缘电阻和吸收比测量变压器绕组受潮。

三、变压器干燥处理的方法

1.油箱铁损真空干燥法:利用变压器油箱本身进行真空干燥,所以需要电源容量不大,电压较低;其缺点是工作量大,干燥时间长,需要大量材料、设备和必要的计算。

2.绕组铜损干燥法:利用变压器绕组通电自身产生热量,直接加热绕组绝缘,所以温度上升较快工作量小,干燥时间短;其缺点是需要电源容量较大。

3.零序电流干燥法:利用变压器绕组通电使油箱、铁芯、绕组均发热;其缺点是变压器干燥前后均需要放油、吊芯、改变绕组联结方式,工作量大温度不易控制,有可能造成局部过热。

4.零序短路干燥法:该方法是介于零序电流干燥法和绕组铜损干燥法之间的一种综合方法,前者是靠铁损耗加热的,后者是靠铜损耗加热的,而零序短路干燥法即有铁耗加热又有铜耗加热的一种综合方法。

5.感应加热法:是将器身放在原来的油箱中,油箱外缠绕线圈通过电流,利用箱皮的涡流发热来干燥的。此时箱壁温度不超过115℃~120℃,器身温度应不超过90℃~95℃。为了缠绕线圈的方便,尽可能使线圈的匝数少些或电流小一些,一般电流选150A,导线可用35~50mm2.油箱壁上可垫石棉条多根,导线绕在石棉条板上。感应加热需要的电力,根据变压器的类型及干燥条件决定。

6.热风干燥法:将变压器放在干燥室中,通入热风进行干燥。干燥室可依据变压器器身大小用壁板搭合,壁板内满铺石棉板或其它浸渍过防火溶液的帆布或石棉麻布。干燥室应尽可能小,壁板与变压器之间的间距不应大于200mm.可用电炉、蒸汽蛇形管来加热。

7.真空热油雾化喷淋干燥法:将变压器油放至大部分后加热到100度后,用真空虑油机和特制的雾化喷油嘴将油不停循环打入油箱内,使油箱和器身温度升高水汽散发,同时绝缘中的一部分水汽被真空机抽走。是一种高效、优质广州方法,其缺点是工作量大、设备种类多还特殊。

8.真空干燥法:这种干燥方法,是以空气为载热介质,在大气压力下,将变压器器身或绕组逐步预热到105℃左右,才开始抽真空进行处理。由于热传递较慢,内外加热不均匀(内冷外热),高电压大容量的变压器由于具有较厚的绝缘层,往往预热需要100h以上,生产周期很长,而且干燥得不彻底,很难满足变压器对绝缘的要求。但设备简单,操作简便。

9.气相真空干燥法:这种干燥方法是用一种特殊的煤油蒸气作为载热体,导入真空罐的煤油蒸气在变压器器身上冷凝并释放出大量热能,从而对被干燥器身进行加热。由于煤油蒸气热能大(煤油气化热为306×103j/kg),故使变压器器身干燥加热更彻底,更均匀,效率很高,并且对绝缘材料的损伤度也很小。但由于结构较复杂,造价较高,目前只限于在110kV及以上的大型变压器器身干燥处理中应用。

注意:首先,不管采用哪种方式加热干燥变压器,在无油时,变压器的器身温度不得超过95℃,在带油干燥时油温不得高于80℃,以避免油质老化。如果带油干燥不能提高绝缘电阻时,应把油全部放出,无油干燥。 其次,采用带油干燥法应每4h测量一次绝缘电阻和油的击穿电压。当油击穿电压呈稳定的状态,绝缘电阻值也连续6h保持稳定,即可停止干燥。

第四部分,变压器绝缘干燥处理的方法

一、变压器受潮途径及需进行干燥处理的条件

1.受潮途径

1)运行年久的变压器油会分解出水分,使变压器绝缘受潮。2)变压器吊心检查时,暴露在空气中的时间过长,使器身受潮。

2.干燥处理条件

变压器遇到下列情况之一时,应对器身进行干燥处理:1)在安装或检修器身时,在相对湿度大于75%的空气中停留时间超过24h;2)更换绕组或绝缘后;3)经绝缘测定,吸收比R60/R15小于1.2或绝缘电阻显著下降。

二、变压器干燥处理的基本要求及注意事项

1. 基本要求

1)合适的温度。采用合适的温度有利于提高干燥速度,缩短干燥时间,这是因为绝缘温度提高后,水分子运动加快,便于潮气和水分子从绝缘毛细管中逸出。一般烘干变压器时,器身温度要控制在95左右,油箱壁温度不可超过120,变压器油温在95以下,否则对绝缘和变压器油均有损害。

2)降低油箱内部压力以提高真空度。由于密封油箱内真空度提高,水的沸点降低,在较低的温度下,水分子的逸出速度加快,所以蒸发快,从而提高干燥效率。

3)油箱内通入清洁干燥的热风。油箱相当于密闭容器,单纯加热干燥,潮气很难散发,靠抽真空干燥时,虽然水分子易于逸出到绝缘外边,但未被抽走到箱外,如果不按时破坏真空,水分也不易散发出去。在检修时往往碰到这种情况:虽然温度上升很高,抽真空或一般不抽真空的干燥时间已经很长,可是绝缘电阻就是上不去,这时如果打开油箱盖(大型变压器操作者可从人孔钻入变压器内),就会看到许多水珠凝结在油箱内表面上,用抹布擦掉后,绝缘电阻才能上升。但如果有热风吹入油箱内,则水分和潮气可以很快被吹走,这就像晒衣服一样,光靠温度(阳光)不行,还要有风吹拂,干得才快。

2.注意事项

1)在带油干燥时,应每隔2~3h测量1次器身各部分的温度(开始时每小时测量1次),还要测量绕组的绝缘电阻和油的击穿电压,并应及时调节,使温度不致过高或过低。当油的击穿电压已稳定,保持器身温度在90左右,且绝缘电阻值连续6h保持稳定,即可停止干燥。2)在可能的条件下,应在油箱外加装用绝热材料做成的保温层,周围应严禁烟火并备有灭火设备。

三、变压器的干燥方法

1.干燥炉内干燥法干燥炉内干燥法适用于中小型变压器,根据炉内容积和加热电功率的大小而定。首先将油盘中的油倒出,然后把器身和油盘一起放入干燥炉内进行干燥,温度不要超过105,每小时测试1次绝缘电阻,达到绝缘电阻的要求并稳定12h后,可判定变压器干燥完毕。一般中小型变压器需干燥72h。

2.短路电流干燥法将变压器二次(低压)绕组短接,在一次(高压)绕组上加较低的电压,使高、低压绕组都流过适当大小的电流,利用变压器的铜损加热干燥变压器。这种方法虽然简单,但绕组温度难以准确控制,易使绝缘枯老,只适宜受潮不太严重的小型变压器(可带油也可不带油)。

3.感应加热法

感应加热法是在油箱外壁缠绕电磁线圈,通以交流电,在油箱中产生磁通,同时产生涡流损耗和磁滞损耗,以此损耗发热来干燥变压器。干燥前先放出绝缘油,吊出器身,滴干残油并擦净铁芯、绕组及油箱各处油迹,在油箱内的中、下部以及绕组的上、下部各装1只电阻型温度计,再将器身放回油箱,注意让器身上、下部分别与箱盖和箱底留出一定距离,使其能自然通风。油箱外壁也用绝热材料做成保温层,但不能用金属丝绑扎。

1)励磁绕组的缠绕方法

首先,擦净油箱外表面,拆除有阻碍的附件,把可拆卸式冷却装置全部拆除,油箱内的油全部放掉,清理干净。为了抽真空不漏气,要把漏气口封好,然后用耐温的保温材料(如渣棉、石棉布等)将油箱外表面包绕紧,达到一定厚度之后,用玻璃绳(涤纶绳)将保温材料绑紧。

为了观测真空时可以检查油箱的变形情况,包保温层时要把最易变形的油箱外表部分留出。准备好木板条(宽度100mm左右,厚度20mm左右),为了固定励磁绕组,木板条最好事先开出小槽,励磁绕组导线嵌入在槽内以防加热时导线下滑。每根木板条的间隔为200~300mm,垂直放在保温外面并贴紧,再用涤纶绳紧紧扎好,木板条表面需涂以耐火材料。

2)附加的烘干措施

感应加热法的热量是靠油箱铁损的损耗发热从油箱传给器身及各部件的,传热过程非常缓慢。为了提高烘干速度,保证油箱内的加热均匀,通常是在油箱底部装设电炉,使油箱底部也有热量传给器身的铁芯和内部空间。电炉容量视油箱底部面积来计算。

3)应注意的事项

干燥时需打开变压器放油阀门使空气流通,每隔1~2h应测量1次器身各部分的温度和绕组的绝缘电阻值。注意绕组的最高温度不得超过95,油箱壁温度不得超过115,箱内温度不得超过105。调节温度的方法是断开或接通励磁线圈的电源,也可以将变压器箱盖上的保温层揭开一部分。如发现温度达不到要求值,则应适当减少励磁线圈的匝数(为此励磁线圈应设有抽头)。温升时不应过快,每小时不应超过5。在温度保持一定的情况下,当绕组对绝缘电阻先下降再上升后并能持续6h保持稳定时,即可停止干燥。

干燥完毕后,待变压器的温度下降到70时,经吊心检查一切合格后,就可正式安装好器身,注入温度为50~60的合格变压器油。注油量应以将铁芯淹没且距顶面约300mm为宜。待温度降到规定的试验温度时,测定绝缘电阻值与吸收比,并与制造厂家的测定值进行比较。

第四部分,对变压器器身进行干燥处理的几种情况

在出现下述情况之一时,应对变压器器身进行干燥处理:

1)更换绕组或更换绝缘后。

2)绝缘测定的结果,其吸收比R60/R15小于1.2时,或者绝缘电阻显著下降时。

3)吊芯后器身在空气中暴露时间过长,或者超过了规定时间(潮湿空气中—12小时;干燥空气中—16小时)。

对变压器器身进行干燥处理,应注意以下几点:

1)加热时,绕组的平均温度不得超过95℃,带油干燥时上层油温不得超过85℃。

2)在加热干燥时,每隔2~4小时测量一次各部分温度、绕组的绝缘电阻和油的耐压强度;及时调整加热温度,绝缘电阻上升连续保持6小时稳定后,可停止干燥。

3)有条件时,可在油箱外加保温层,并配备灭火装置。

4)应设有排气通道,以排除干燥过程中蒸发出来的潮气。

第五部分,变压器干燥处理的一般要求

变压器干燥处理的一般要求:

1)不管采用哪种方法加热干燥变压器,在无油时器身温度不得高于95℃,在带油干燥时,油温不得高于80℃.

2)采用带油干燥时,应每4小时测量一次绝缘电阻和油的击穿电压。当油的击穿电压呈稳定状态,绝缘电阻也连续6小时保持稳定,即可停止干燥。

3)干燥时如不抽真空,则在箱盖上应开通气孔或利用油门等使潮气排出;

4)采用带油加热时,应在油箱外装设保温。保温层可用石棉布、玻璃布等绝热材料,不得使用易燃材料,并应采取相应的防火措施。

第六部分,变压器干燥过程中注意问题

变压器干燥过程中的注意事项:

变压器的干燥处理是非常重要的,除了去除绝缘材料中的水分和气体外,同时也是为了增加绝缘电阻,提高闪络电压。

1)干燥室如不抽真空,则在箱盖上应开通气孔或利用油门孔等使潮气放出。

2)采用带油加热时,应在油箱外装设保温层,保温层可用石棉布、玻璃布等绝缘材料,不得使用易燃材料,并应采取相应的防火措施。

3)为提高绕组的干燥质量,有两大因素必须认真考虑:一是控制干燥温度;二是提高设备的真空度。对第一点,一般的干燥设备都能够满足工艺要求,对第二点,则受诸多因素的影响,必须统筹考虑,合理安排,以取得良好的干燥效果。

4)干燥时抽真空的过程中,在开始烘燥的低温阶段,不宜抽真空或在低真空情况下烘燥,否则不利于铁心温度的升高和潮气的排除,当温度升至 70~80℃时开始提高真空度。烘燥进行1~2h时,油箱内水蒸汽较多,热辐射能力提高,内部温度趋于均匀,水分也逐渐减小,热辐射能力又降低。

5)干燥后鉴定绝缘的方法和该测试的变压器技术指标。变压器经过干燥后,对它的绝缘性能需作一次全面鉴定,以检查其干燥效果。鉴定的项目,除套管外,其余均与吊心大修时试验项目相同。

相关推荐

电工基础入门必看